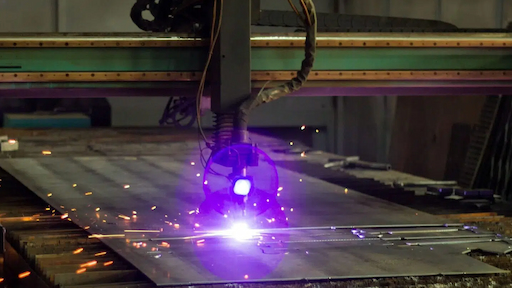

هل النيتروجين أم الأكسجين أفضل للقطع بالليزر؟

Mar 21, 2025

في قطع الليزر ، يعتمد اختيار النيتروجين (N₂) والأكسجين (O₂) بشكل أساسي على نوع المواد المراد قطعها ومتطلبات جودة القطع وفعالية التكلفة. فيما يلي تحليل مقارن للاثنين والاقتراحات للسيناريوهات المعمول بها: قابلية تطبيق النيتروجين (N₂)المزايا:1. لا يوجد قطع أكسدة- مواد قابلة للتطبيق: الفولاذ المقاوم للصدأ ، الألومنيوم ، سبيكة التيتانيوم ، النحاس والمعادن الأخرى غير الحديدية أو مواد عاكسة عالية.- التأثير: يمكن للنيتروجين كغاز خامل أن يمنع تفاعل الأكسدة بين المادة والأكسجين أثناء عملية القطع ، وحافة الشق ناعمة ولا توجد طبقة أكسيد ، مما يقلل من الحاجة إلى الطحن أو الطلاء اللاحق. 2. جودة السطح العالية- سطح القطع النظيف ، مناسب للآلات الدقيقة مع متطلبات السطح الصارمة (مثل المعدات الطبية ، أجزاء المنتج الإلكترونية). 3. تجنب بقايا الخبث- يمكن للنيتروجين المرتفع نقاء (أكثر من 99.9 ٪) أن ينفجر المعادن المنصهرة بشكل فعال تحت الضغط العالي ، مما يقلل من التصاق الخبث. سلبيات:1. التكلفة العالية- استهلاك النيتروجين الكبير (ارتفاع الضغط ، ارتفاع التدفق) ، وارتفاع النيتروجين النقاء باهظ الثمن ، خاصة بالنسبة لتكاليف قطع الألواح السميكة بشكل كبير.2. سرعة القطع بطيئة- لا يوجد رد فعل طارد للحرارة ، يعتمد تمامًا على طاقة الليزر لإذابة المادة ، فإن سرعة القطع أقل من القطع بمساعدة الأكسجين. ثانياً ، قابلية تطبيق الأكسجين (O2)المزايا:1. رد الفعل الحراري يسرع القطع- المواد المعمول بها: الصلب الكربوني (مثل الفولاذ الكربوني المنخفض ، الصلب الكربوني المتوسط)- المبدأ: يتفاعل الأكسجين مع ارتفاع درجة حرارة الأكسدة المعدنية (Fe + O₂ → Feo + Heat) ، وإطلاق طاقة حرارة إضافية وزيادة سرعة القطع بشكل كبير (30 ٪ إلى 50 ٪ أسرع من النيتروجين). 2. الاقتصاد الجيد- انخفاض تكلفة الأكسجين ، وبسبب تفاعل حرارة التفاعل يمكن أن يقلل من متطلبات طاقة الليزر ، مناسبة لمعالجة الفولاذ الكربوني عالية الحجم. 3. مزايا قطع الصفائح السميكة- بالنسبة لألواح الصلب الكربوني السميك (مثل أكثر من 20 مم) ، يمكن أن تخترق مساعدة الأكسجين بشكل فعال والحفاظ على كفاءة القطع. سلبيات:1. مشكلة الأكسدة- ستشكل حافة القطع طبقة أكسيد (أسود أو أصفر) ، والتي تتطلب علاجًا لاحقًا (مثل الطحن ، الطلاء) ، مما يؤثر على جودة السطح.2. لا ينطبق على المعادن غير الحديدية- تميل الألومنيوم والفولاذ المقاوم للصدأ والمواد الأخرى المقطوعة في الأكسجين إلى إنتاج أكاسيد نقاط ذوبان عالية (مثل al₂o₃) ، مما يؤدي إلى رديء جودة القطع أو حتى الفشل.ثالثا. الاحتياطات الأخرى1. متطلبات نقاء الغاز- النيتروجين: 99.9 ٪ (موصى به لخفض الفولاذ المقاوم للصدأ أكثر من 99.99 ٪).- الأكسجين: نقاء ≥99.5 ٪ لتجنب الشوائب التي تؤثر على كفاءة التفاعل.2. ضغط الغاز والتدفقيتطلب النيتروجين عادة ضغطًا أعلى (على سبيل المثال ، من 20 إلى 30BAR) لتفجير الذوبان.- انخفاض ضغط الأكسجين (على سبيل المثال ، 10 إلى 15BAR) ، ولكن مع مراعاة تعديل سمك المادة.3. بدائل- قطع الهواء: أقل تكلفة ، ولكنها مناسبة فقط للصلب الكربوني الرقيق أو جودة المشهد ليست عالية ، فإن أكسدة الشق واضحة.- الغاز المختلط: تستخدم بعض السيناريوهات خليط الأكسجين النيتروجيني (مثل قطع الورقة المجلفنة) ، وموازنة السرعة ومشاكل الأكسدة.في ملخص:- النيتروجين: إذا كانت مادة القطع هي المعادن غير الحديدية مثل الفولاذ المقاوم للصدأ أو الألومنيوم ، أو أن الانتهاء من شق (مثل أجزاء المظهر وقطع الأجزاء الدقيقة).اختر الأكسجين: إذا كان قطع الصلب الكربوني ومتابعة الكفاءة وتكلفة مزايا ، وخاصة مناسبة لمعالجة الألواح السميكة.-المفاضلة بين الاقتصاد والجودة: يفضل النيتروجين للمنتجات ذات القيمة المضافة العالية ، ويفضل الأوكسجين لمعالجة الفولاذ الكربوني عالية الحجم.يمكن أن يحسن اختيار الغاز المرن وفقًا للاحتياجات المحددة بشكل كبير كفاءة خفض الليزر وتكاليف التحكم. إذا كان لديك المزيد من الأفكار ، يرجى الاتصال بنا!هاتف: +86 -18855551088البريد الإلكتروني: info@accurl.comWhatsApp/Mobile: +86 -18855551088